Offene Verbindungen, die Reparatur möglich machen

Warum gemeinsame Sprachen Geräte retten

01

Protokolle, die wirklich miteinander reden

MQTT, OPC UA, CoAP, BACnet oder Thread schaffen eine verlässliche Grundlage für Austausch und Steuerung. Sie bringen bewährte Muster für Publish/Subscribe, Objektmodelle und Sicherheit mit, wodurch Werkzeuge verschiedener Hersteller kompatibel werden. Wer Reparaturen plant, profitiert von klaren Nachrichtenformaten, die Telemetrie, Zustände und Befehle einheitlich abbilden. Das reduziert Rätselraten, beschleunigt Ursachenanalysen und verhindert das Austauschen ganzer Systeme wegen kleiner, isolierbarer Defekte.

02

Offene Schnittstellen und verständliche Datenmodelle

W3C Web of Things, OPC UA Companion Specifications oder SAREF liefern semantische Klarheit. Wenn ein Ventil, ein EV-Ladepunkt oder ein Lichttreiber seine Fähigkeiten und Zustände einheitlich beschreibt, können Dienste herstellerunabhängig darauf zugreifen. Reparatur-Tools lesen Logs konsistent aus, vergleichen Soll-Ist-Werte und dokumentieren Eingriffe sauber. Offene Modelle machen Handbücher kürzer, Übergaben leichter und Fehlersuche reproduzierbarer, besonders in gemischten Beständen mit Geräten unterschiedlichen Alters.

03

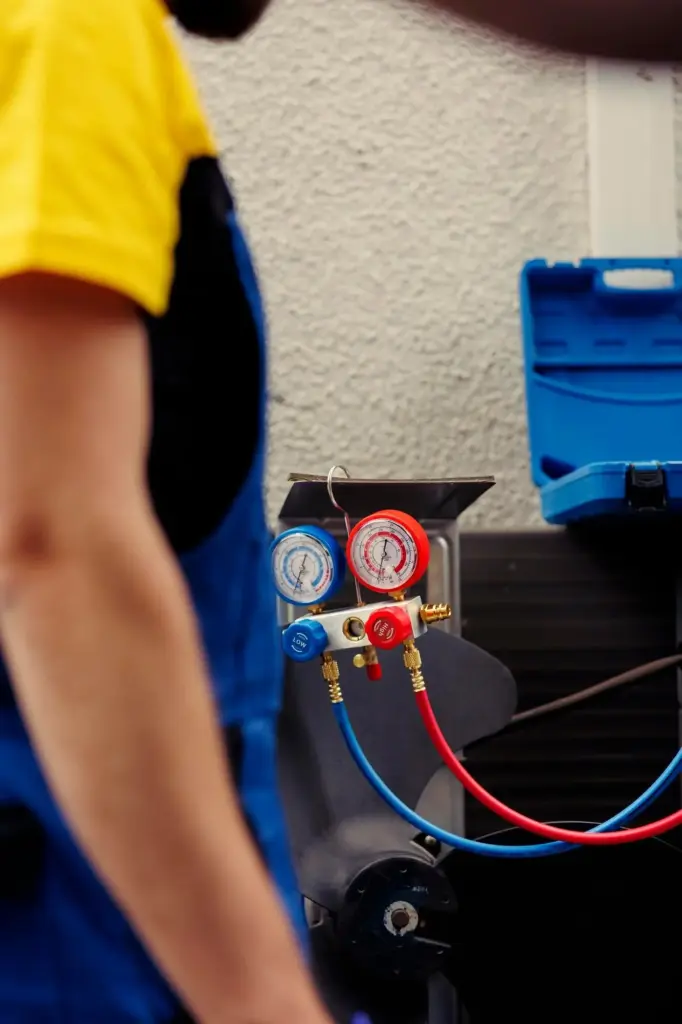

Austauschbare Komponenten statt Einwegtechnik

Standardisierte Steckverbinder, definierte elektrische Profile und interoperable Cluster wie in Zigbee oder Matter erlauben echte Drop-in-Replacements. Fällt ein Modul aus, wird es gegen ein kompatibles Teil getauscht, ohne komplexe Neukonfiguration des Gesamtsystems. Das schont Budgets, reduziert Elektroschrott und senkt Stillstandsrisiken. Betreiber gewinnen die Freiheit, Lieferanten zu wechseln, ohne die Integrität der Installation zu gefährden, und Servicebetriebe arbeiten mit klaren, verlässlichen Kompatibilitätsmatrizen.

Diagnose ohne Rätselraten

Sicherheit und Datenschutz verantwortungsvoll umgesetzt

Geschichten, die Vertrauen schaffen

Werkzeuge, Tests und verlässliche Qualität

Blick nach vorn: langlebige, reparierbare Vernetzung

Digitaler Produktpass als Service-Booster

Der EU‑weite digitale Produktpass bündelt Daten zu Komponenten, Softwareständen, Reparaturhistorien und Entsorgung. Serviceprofis scannen, prüfen Kompatibilität und greifen auf Prüfprotokolle zu. In Verbindung mit SBOMs werden Sicherheitsrisiken schneller erkennbar. Betreiber planen Lebenszyklen faktenbasiert und entscheiden, ob Tausch, Upgrade oder Instandsetzung sinnvoller ist. Das macht Reparaturen effizient, dokumentiert und auditfest – über viele Jahre hinweg.

Semantische Interoperabilität wird Standard

Selbstbeschreibende Geräte mit klaren Ontologien – etwa SAREF, OPC UA Companion Spezifikationen oder W3C WoT – reduzieren Integrationsaufwand drastisch. Service-Tools verstehen Fähigkeiten ohne Custom-Mapping, finden passende Tests und empfehlen verifizierte Ersatzteile. Neue Geräte fügen sich schneller ein, gemischte Flotten bleiben beherrschbar. So wandelt sich Reparatur von einem Spezialfall zu einem planbaren Prozess, der auch bei technologischem Wandel verlässlich funktioniert.

Mitmachen, berichten, gemeinsam besser werden

Teilen Sie Ihre Reparatur-Erfolge, Stolpersteine und Lieblingswerkzeuge in den Kommentaren, damit andere lernen können. Abonnieren Sie unsere Updates, um Leitfäden, Checklisten und neue Fallstudien zu erhalten. Ihre Beispiele helfen, Standards praxisnäher zu gestalten, Investitionen zu rechtfertigen und Teams zu befähigen. Gemeinsam bauen wir ein Ökosystem, in dem vernetzte Geräte länger laufen und Ressourcen geschont werden.

All Rights Reserved.